Project waterstof-elektrische Toyota Hilux bereikt volgende fase

- Gepubliceerd in Toyota

Het project om de Toyota Hilux pick-up te voorzien van een waterstof-elektrische aandrijflijn is de volgende – en laatste – fase ingegaan. Het is een mijlpaal in Toyota's streven naar een koolstofvrije toekomst.

Sinds de onthulling van het eerste prototype in september 2023 hebben Toyota en zijn consortiumpartners met steun van de Britse overheid een intensieve evaluatie- en demonstratiefase bereikt.

De nieuwste mijlpaal in dit gezamenlijke ontwikkelingsproject toont de brede reikwijdte van Toyota's multi-path strategie naar koolstofneutraliteit, waarbij verschillende aandrijflijnoplossingen worden toegepast: hybride, plug-in hybride, batterij-elektrisch, brandstofcel-elektrisch en e-brandstof, om te voldoen aan verschillende gebruikersbehoeften en lokale infrastructuur.

Tien prototypes

In totaal zijn er nu tien prototypes van de waterstof-elektrische Toyota Hilux gebouwd in de Toyota Motor Manufacturing UK (TMUK) fabriek in Derby, Engeland. Vijf voertuigen ondergaan strenge praktijktests om de veiligheid, prestaties, functionaliteit en duurzaamheid te beoordelen.

Vijf andere exemplaren worden gebruikt voor demonstraties voor klanten en media, onder andere tijdens de komende Olympische en Paralympische Spelen in Parijs 2024. Door klanten te betrekken bij waterstof-brandstofceltechnologie legt Toyota de basis voor een succesvolle waterstofvervoerssector in de toekomst.

Permanente groei ontwikkeling brandstofcel

De knowhow van het Hilux-project zal samen met Toyota's onderzoek en ontwikkeling op het gebied van waterstofbrandstofcellen van de afgelopen dertig jaar bijdragen aan de volgende generatie brandstofceltechnologie, die een groter rijbereik voor voertuigen en aanzienlijk lagere kosten zal bieden.

Toyota verwacht dat Europa tegen 2030 een van de grootste waterstof-brandstofcelmarkten zal zijn, met een gestage groei in toepassingen voor mobiliteit en energieopwekking. Daarom kondigde Toyota Motor Europe (TME) in december 2023 de Hydrogen Factory Europe aan. De Hydrogen Factory Europe staat voor Toyota's gecoördineerde aanpak voor de commercialisering van de technologie, van ontwikkeling en productie tot verkoop en aftersales.

Het prototypeproject van de Hilux met waterstof-brandstofcel is een belangrijke stap om de waterstoftechnologie verder te ontwikkelen en een bredere uitrol van waterstof-ecosystemen en -infrastructuur in heel Europa te stimuleren.

Waterstof-elektrische Hilux

Gebaseerd op de legendarische Toyota Hilux, met zijn reputatie voor kwaliteit, robuustheid en betrouwbaarheid (QDR) op 's werelds zwaarste terreinen, laat het waterstof-brandstofcelprototype van de Toyota Hilux zien hoe brandstofceltechnologie in een pick-up kan worden geïntegreerd.

Sinds de lancering in 1968 heeft de Hilux keer op keer zijn onoverwinnelijkheid bewezen. De auto bedwong de Noordpool, IJslandse vulkanen en het Antarctische continent en wist de legendarische Dakar Rally drie keer te winnen. De Hilux met waterstof-brandstofcel behoudt dat compromisloze DNA en kijkt tegelijkertijd naar een koolstofvrije toekomst.

Uiterlijk heeft de Hilux met brandstofcel dezelfde afmetingen en robuuste uitstraling als de nieuwste Hilux. Als Extra Cab is hij 5.325 mm lang, 1.855 mm breed en 1.810 mm hoog. Onder het bekende uiterlijk maakt Toyota's waterstof-brandstofceltechnologie hem baanbrekend.

Kernelementen van de Toyota Mirai

Het vermogen wordt geleverd met behulp van kernelementen van de Toyota Mirai – technologie die zijn kwaliteit heeft bewezen in bijna een decennium van commerciële productie sinds Toyota 's werelds eerste in massa-geproduceerde waterstof-elektrische sedan introduceerde in 2015.

De Hilux met brandstofcel heeft een verwachte actieradius tot 600 km – verder dan mogelijk is met een batterij-elektrisch systeem. Waterstof wordt opgeslagen in drie hogedrukbrandstoftanks, die elk 2,6 kg bevatten voor een totale systeemcapaciteit van 7,8 kg. De tanks zijn gemonteerd in het ladderchassis.

De brandstofcel-stack bevat 330 cellen en is boven de vooras gemonteerd. De Hilux met brandstofcel heeft achterwielaandrijving via een elektromotor op de achteras die een maximumvermogen van 134 kW (182 pk) en een maximumkoppel van 300 Nm levert. Tijdens het rijden produceert de brandstofcel geen uitlaatgassen, alleen zuiver water.

Een hybride lithium-ionbatterij, die de elektriciteit opslaat die de brandstofcel aan boord produceert, bevindt zich in de bagageruimte achterin, boven de waterstoftanks. Hierdoor is er geen ruimteverlies in de cabine.

Overzicht van het project

Wat begon als een haalbaarheidsstudie in het begin van 2022 om de voordelen van waterstof in dit segment aan te tonen met een prototypevoertuig, is in snel tempo naar de eindfase gegroeid.

De haalbaarheidsstudie, uitgevoerd door TMUK en TME, kwam vervolgens in aanmerking voor financiering door de Britse regering via het Advanced Propulsion Centre, een non-profitorganisatie die de ontwikkeling van schonere technologieën en nieuwe mobiliteitsconcepten ondersteunt.

Een intensief ontwerp- en ontwikkelingsprogramma liep van juli 2022 tot januari 2023, samen met consortiumpartners Ricardo, ETL, D2H Advanced Technologies, Thatcham Research en met extra steun van Toyota Motor Corporation.

De productie van onderdelen, inclusief het lassen van het chassisframe, vond plaats tussen februari en mei 2023, voorafgaand aan de bouw van het prototype volgens de principes van het Toyota Productiesysteem in een speciale ruimte binnen de TMUK-faciliteit. Ricardo ondersteunde de voorbereidingen voor de bouw van het prototype, voerde ontwerp- en ontwikkelingstaken uit en bevestigde het volledige fabricageproces parallel met de teams bij TMUK.

De prototypebouw vond plaats tussen juni en juli 2023 en het eerste voertuig werd in slechts drie weken voltooid. Nog eens negen prototypes werden geassembleerd voor een grondige evaluatiefase van juli tot december vorig jaar, inclusief tests op de testbank en op het circuit.

Deze tien prototypes worden nu in de praktijk getest, waarmee de laatste fase van dit onderzoeks- en demonstratieproject voor de Hilux met waterstof-brandstofcel wordt afgesloten.

Waterstofoplossingen

Sinds het begin van de ontwikkeling van waterstof-brandstofcellen in 1992 heeft Toyota zijn kennis van de technologie uitgebreid en de toepassing ervan in een groot aantal verschillende mobiliteitstoepassingen aangemoedigd, met momenteel meer dan 20 waterstofpartnerschappen in Europa.

Hiertoe behoort een vijf jaar durende proef met VDL-trucks op waterstof om de logistieke activiteiten van Toyota koolstofvrij te maken en de verdere ontwikkeling van duurzame waterstofinfrastructuur in heel Europa te stimuleren.

Sinds juli 2021 combineert Toyota brandstofcelbussen met zijn CaetanoBus-partner, terwijl het Franse GCK, een bedrijf dat zich bezighoudt met schone mobiliteit, de brandstofcelmodules van Toyota gebruikt om tien dieselbussen om te bouwen tot zero emission voertuigen en het vervoer te verzorgen van meer dan 5.000 bezoekers tijdens de Olympische en Paralympische Spelen in Parijs 2024.

Een samenwerking met Corvus in Noorwegen heeft geleid tot een van de veiligste en meest geavanceerde brandstofcelsystemen voor de scheepvaart. Verder heeft Toyota nauw samengewerkt met Energy Observer om de eerste door waterstof aangedreven boot zonder uitstoot te maken die zelfvoorzienend is in energie. De brandstofcellen van Toyota worden ook gebruikt voor niet-mobiele toepassingen, zoals de modulaire brandstofcellen die de basis vormen van de GEH2-generatoren van Toyota-partner EODev. In mei 2021 verlichtten deze generatoren de Eifeltoren in Parijs met groen, duurzaam licht.

Toyota's ontwikkeling van breed toepasbare waterstofbrandstofcellen

Voortbouwend op zijn uitgebreide ervaring ontwikkelt Toyota zijn volgende generatie waterstofbrandstofcellen, die naar verwachting toonaangevende prestaties zullen leveren door langere levenscycli en lagere kosten.

Toyota is de technologie sinds 1992 blijven verfijnen en in 2015 werd de Mirai 's werelds eerste in massa-geproduceerde waterstof-elektrische sedan, met gebruik van Toyota's waterstof-brandstofcellen van de eerste generatie. Vijf jaar later introduceerde een nieuwe Mirai de tweede generatie brandstofcellen, waardoor het rijbereik met 30% werd vergroot tot ongeveer 650 km.

Om het potentieel van waterstof uit te breiden tot andere toepassingen dan auto's, heeft Toyota zijn brandstofcellen opnieuw verpakt in een compacte modulaire vorm. De hoofdcomponenten – de brandstofcelstack en componenten die zorgen voor de luchttoevoer, waterstoftoevoer, koeling en vermogensregeling – zijn geïntegreerd in een compacte vorm die gemakkelijk kan worden aangepast in een verscheidenheid aan producten en toepassingen. De modules zijn verkrijgbaar in verschillende formaten, waaronder een plat, rechthoekig formaat voor meer flexibiliteit en eenvoudiger aanpassing aan nieuwe toepassingen.

Deze brandstofcelmodules worden lokaal in Europa geassembleerd, in het R&D-centrum van TME in België, waar een assemblagelijn staat die geavanceerde technologieën combineert met hoogwaardige assemblage. De Hydrogen Factory Europe zal een toenemend aantal brandstofcelsystemen produceren en is nauw verbonden met Toyota's andere waterstofactiviteiten om wereldwijd bereik en service te realiseren.

Derde generatie brandstofceltechnologie

Een belangrijk element van Toyota's plan voor een uitbreiding van het gebruik van waterstof is de nieuwe brandstofceltechnologie van de derde generatie die momenteel wordt ontwikkeld en waarvan de verkoop is gepland voor 2026-27. Deze eenheden zullen een hogere energiedichtheid leveren en een gunstiger brandstofverbruik hebben. Deze eenheden zullen een hogere vermogensdichtheid en een verwachte 20% grotere actieradius leveren. Technische vooruitgang en grotere productievolumes kunnen helpen om de kosten met meer dan een derde te verlagen.

Verder onderzoek kijkt ook naar het potentieel van schaalbare brandstofcelstacks met verschillende vermogens en het ontwerp van brandstoftanks met complexe vormen, die compatibel zijn met voertuigen van verschillende grootte.

Over de leden van het consortium

Toyota Motor Manufacturing UK (TMUK) produceert Corolla Hatchback-, Touring Sports- en Commercial-modellen in het productiecentrum in Burnaston, Derbyshire, en hybride motoren in de fabriek in Deeside, Noord-Wales. TMUK startte de productie in 1992 als Toyota's eerste eigen productiebedrijf in Europa en werd de eerste locatie van het bedrijf voor de productie van hybride voertuigen buiten Japan. Tot op heden heeft Toyota meer dan 2,75 miljard pond geïnvesteerd in haar productieactiviteiten in het Verenigd Koninkrijk; TMUK heeft momenteel meer dan 3.000 mensen in dienst en ondersteunt nog veel meer banen in haar uitgebreide Britse leveranciersnetwerk.

Ricardo is een wereldwijd strategisch ingenieurs- en milieuadviesbureau gespecialiseerd in de sectoren transport, energie en schaarse grondstoffen. Ricardo heeft de technische integratie van de brandstofcelcomponenten in het chassis van de Hilux ondersteund.

ETL (European Thermodynamics) is toegewijd aan het leveren van thermische oplossingen met een hoge integriteit door uitmuntendheid in ontwerp en innovatie. ETL heeft omkeerbare en multiventilatoropstellingen bestudeerd.

D2H Advanced Technologies levert hoogtechnologische ingenieursdiensten op het gebied van simulatie, modellering, aerodynamica, thermodynamica en ontwerp voor de motorsport en andere high-performance industrieën. D2H heeft een CFD-analyse uitgevoerd om aan te geven waar verbeteringen mogelijk zijn.

Thatcham Research, het bedrijf dat informatie over risico's in de auto-industrie verzamelt en zich richt op het begrijpen van de kansen en risico's van nieuwe voertuigtechnologie, heeft het project ondersteund door advies te geven over duurzame reparaties en het voorbereiden van waterstoftrainingen voor de reparatiemarkt.

De nauwe band tussen Lagerfeld en Choupette maakte de fotoshoot eenvoudig. "Choupette deed het fantastisch, precies zoals ik van een ster verwacht. Ze was ontspannen, of ze zich nu achter het stuur of op het dak van de Opel bevond. Na afloop heeft ze echter twaalf uur geslapen", aldus Lagerfeld.

De nauwe band tussen Lagerfeld en Choupette maakte de fotoshoot eenvoudig. "Choupette deed het fantastisch, precies zoals ik van een ster verwacht. Ze was ontspannen, of ze zich nu achter het stuur of op het dak van de Opel bevond. Na afloop heeft ze echter twaalf uur geslapen", aldus Lagerfeld.

Even resumeren

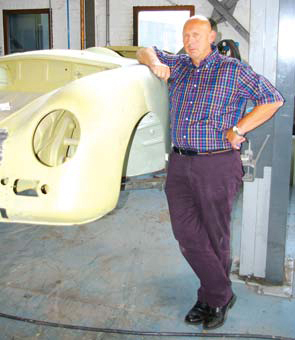

Even resumeren Originaliteit gaat boven alles. Daarvoor beschikken zij over de originele kleurnummers en mengrecepten, helemaal volgens het Porsche-recept. Dat geldt niet alleen voor de lak, maar werkelijk voor alles. Hoe het allemaal in zijn werk gaat willen wij u in dit artikel graag gaan uitleggen.

Originaliteit gaat boven alles. Daarvoor beschikken zij over de originele kleurnummers en mengrecepten, helemaal volgens het Porsche-recept. Dat geldt niet alleen voor de lak, maar werkelijk voor alles. Hoe het allemaal in zijn werk gaat willen wij u in dit artikel graag gaan uitleggen. Het begin

Het begin Dus die “Knickscheibe” hebben we uiteindelijk helemaal voor hem gedaan en die heeft ‘ie nog steeds naar volle tevredenheid. En nu dus die Convertible D uit 1959! Toen hij me belde vanaf de veiling dacht hij eerst dat het een Speedster was, maar uit zijn beschrijving kon ik al wel opmaken dat het om een Convertible D ging. Omdat de bovenbouw er niet opzat, wat een kenmerk is waaruit je kunt opmaken of het een Convertible D is, zat er niet op, dus daar konden ze het niet aan zien.

Dus die “Knickscheibe” hebben we uiteindelijk helemaal voor hem gedaan en die heeft ‘ie nog steeds naar volle tevredenheid. En nu dus die Convertible D uit 1959! Toen hij me belde vanaf de veiling dacht hij eerst dat het een Speedster was, maar uit zijn beschrijving kon ik al wel opmaken dat het om een Convertible D ging. Omdat de bovenbouw er niet opzat, wat een kenmerk is waaruit je kunt opmaken of het een Convertible D is, zat er niet op, dus daar konden ze het niet aan zien.  En ook aan de body kun je het verschil bijna niet zien, want de body van een Speedster is exact gelijk aan de body van een Convertible D. Uiteindelijk zegt ‘ie: ‘ik avonturier het gewoon, ik koop ‘m. Is het een Speedster, dan is het een Speedster, is het een Convertible D, dan is het een Convertible D’. En dan moet je weten dat deze man eigenlijk heel graag een Speedster wil hebben. Hij heeft toen deze Convertible D helemaal zelf uit elkaar gehaald, voor wat er dan nog opzat, zelf de coating en de verf eraf gehaald. En pas toen ‘ie door ons helemaal gestraald was, wisten we wat we hier allemaal nog moesten doen. Voor die tijd zeg ik ook nooit wat het kan gaan kosten, want dat gaat gewoon niet. Het valt namelijk altijd tegen. Deze man weet natuurlijk waar het over gaat, omdat we al twee auto’s voor hem hebben gedaan. Op het moment dat we ‘m dan gestraald hebben, maken we een bindende offerte voor het plaatwerk, voor het spuiten van het plaatwerk en voor de montage van alle losse delen. Dan komt zo’n klant niet meer voor veel verrassingen te staan en weet ‘ie ongeveer wat ‘ie kan verwachten”.

En ook aan de body kun je het verschil bijna niet zien, want de body van een Speedster is exact gelijk aan de body van een Convertible D. Uiteindelijk zegt ‘ie: ‘ik avonturier het gewoon, ik koop ‘m. Is het een Speedster, dan is het een Speedster, is het een Convertible D, dan is het een Convertible D’. En dan moet je weten dat deze man eigenlijk heel graag een Speedster wil hebben. Hij heeft toen deze Convertible D helemaal zelf uit elkaar gehaald, voor wat er dan nog opzat, zelf de coating en de verf eraf gehaald. En pas toen ‘ie door ons helemaal gestraald was, wisten we wat we hier allemaal nog moesten doen. Voor die tijd zeg ik ook nooit wat het kan gaan kosten, want dat gaat gewoon niet. Het valt namelijk altijd tegen. Deze man weet natuurlijk waar het over gaat, omdat we al twee auto’s voor hem hebben gedaan. Op het moment dat we ‘m dan gestraald hebben, maken we een bindende offerte voor het plaatwerk, voor het spuiten van het plaatwerk en voor de montage van alle losse delen. Dan komt zo’n klant niet meer voor veel verrassingen te staan en weet ‘ie ongeveer wat ‘ie kan verwachten”. In de vorige uitgave waren we gebleven bij het punt waarop vader en zoon Siemerink de auto gestraald hadden. Vervolgens wordt er een bindende offerte gemaakt voor het plaatwerk, voor het spuiten van het plaatwerk en voor de montage van alle losse delen. “Zo komt een klant niet meer voor veel verrassingen te staan”, aldus Michael Siemerink, “en weet ‘ie ongeveer wat ‘ie kan verwachten, aangezien je plaatwerk, je spuitwerk én je montagewerk al is ingedekt. Daarna maken we een grove omschrijving van alle onderdelen die er nieuw in moeten, zoals een nieuw tapijt, nieuwe draadbomen, een nieuwe cabrio-kap en nieuw chroomwerk.

In de vorige uitgave waren we gebleven bij het punt waarop vader en zoon Siemerink de auto gestraald hadden. Vervolgens wordt er een bindende offerte gemaakt voor het plaatwerk, voor het spuiten van het plaatwerk en voor de montage van alle losse delen. “Zo komt een klant niet meer voor veel verrassingen te staan”, aldus Michael Siemerink, “en weet ‘ie ongeveer wat ‘ie kan verwachten, aangezien je plaatwerk, je spuitwerk én je montagewerk al is ingedekt. Daarna maken we een grove omschrijving van alle onderdelen die er nieuw in moeten, zoals een nieuw tapijt, nieuwe draadbomen, een nieuwe cabrio-kap en nieuw chroomwerk. Dat zetten we ook allemaal op een rijtje, tellen we bij elkaar op en dan komen we op een bedrag uit en daar heeft de klant dan al of niet vrede mee. Nu houden we een aparte lijst bij van elk boutje wat er op gaat en aan de hand daarvan kan de klant zien wat de meerprijs is. Uiteraard gaat alles in goed overleg met de klant. De eigenaar van deze Convertible D komt regelmatig langs om te kijken en is erg betrokken bij het project. Zo kunnen ze zien hoeveel werk het is en op die manier krijgen ze zelf ook een beetje feeling met de auto. Is heel belangrijk, want het is hún auto, het is hún kindje.

Dat zetten we ook allemaal op een rijtje, tellen we bij elkaar op en dan komen we op een bedrag uit en daar heeft de klant dan al of niet vrede mee. Nu houden we een aparte lijst bij van elk boutje wat er op gaat en aan de hand daarvan kan de klant zien wat de meerprijs is. Uiteraard gaat alles in goed overleg met de klant. De eigenaar van deze Convertible D komt regelmatig langs om te kijken en is erg betrokken bij het project. Zo kunnen ze zien hoeveel werk het is en op die manier krijgen ze zelf ook een beetje feeling met de auto. Is heel belangrijk, want het is hún auto, het is hún kindje. We hebben momenteel het plaatwerk een beetje op de rit zitten. In januari 2007 wil ik ‘m eigenlijk gespoten hebben. We zijn nu denk ik nog zo’n 120 uur aan het schuren, met het handje hè! Nu komt het fijntunen, de naden goedmaken, kleine deukjes wegwerken en alles een beetje straktrekken zogezegd. Al dat soort dingen kom je tegen tijdens het schuren en strakmaken. Dat is ook een beetje hoe mijn vader en ik elkaar aanvullen. We hebben bij dit project allebei het plaatwerk gedaan.

We hebben momenteel het plaatwerk een beetje op de rit zitten. In januari 2007 wil ik ‘m eigenlijk gespoten hebben. We zijn nu denk ik nog zo’n 120 uur aan het schuren, met het handje hè! Nu komt het fijntunen, de naden goedmaken, kleine deukjes wegwerken en alles een beetje straktrekken zogezegd. Al dat soort dingen kom je tegen tijdens het schuren en strakmaken. Dat is ook een beetje hoe mijn vader en ik elkaar aanvullen. We hebben bij dit project allebei het plaatwerk gedaan.  Dit keer heb ik de bodem en veel binnenwerk gedaan, zoals de onderkant van de bak en de binnenkant van de wielkasten. M’n vader heeft dit keer veel van het buitenwerk gedaan, zoals de deurtjes, de motorkap, de buitenschermen, etc. Op het gebied van het plaatwerken moet je elkaar een beetje het gevoel geven dat er iets gebeurt, want als de een alleen maar de lullige plekjes moet doen, dan ben je er ook gauw mee klaar, toch? We willen er natuurlijk geld mee verdienen, maar we hebben er nog steeds heel veel voldoening van als we uiteindelijk aan het eind van de rit kunnen zeggen dat het er toch allemaal weer mooi strak uitziet.

Dit keer heb ik de bodem en veel binnenwerk gedaan, zoals de onderkant van de bak en de binnenkant van de wielkasten. M’n vader heeft dit keer veel van het buitenwerk gedaan, zoals de deurtjes, de motorkap, de buitenschermen, etc. Op het gebied van het plaatwerken moet je elkaar een beetje het gevoel geven dat er iets gebeurt, want als de een alleen maar de lullige plekjes moet doen, dan ben je er ook gauw mee klaar, toch? We willen er natuurlijk geld mee verdienen, maar we hebben er nog steeds heel veel voldoening van als we uiteindelijk aan het eind van de rit kunnen zeggen dat het er toch allemaal weer mooi strak uitziet.  Ik ga ‘m dus nu straks strakmaken en dan zie je dat bij elke handeling die je doet de foutjes en de problemen die je tegenkomt steeds kleiner worden. Nooit proberen alles in een keer te willen doen, want dat gaat gewoon niet. Dan krijg je wel eens dat mensen zeggen, daar zit nog een …. en dan zeg ik altijd, istie klaar dan? Want ik vergeet niks hoor”, zo voegt Michael er tenslotte met een grijns aan toe!

Ik ga ‘m dus nu straks strakmaken en dan zie je dat bij elke handeling die je doet de foutjes en de problemen die je tegenkomt steeds kleiner worden. Nooit proberen alles in een keer te willen doen, want dat gaat gewoon niet. Dan krijg je wel eens dat mensen zeggen, daar zit nog een …. en dan zeg ik altijd, istie klaar dan? Want ik vergeet niks hoor”, zo voegt Michael er tenslotte met een grijns aan toe!  De volgende keer gaan we het met Michael hebben over het zogenaamde vertinnen, waar vader Theo in gespecialiseerd is en ook zullen we het hebben over het spuitwerk en met name de originele lak van Glasurit. Tenslotte komt dan de complete montage van alle losse onderdelen aan de beurt en kunnen we het eindresultaat laten zien (wordt vervolgd).

De volgende keer gaan we het met Michael hebben over het zogenaamde vertinnen, waar vader Theo in gespecialiseerd is en ook zullen we het hebben over het spuitwerk en met name de originele lak van Glasurit. Tenslotte komt dan de complete montage van alle losse onderdelen aan de beurt en kunnen we het eindresultaat laten zien (wordt vervolgd). Vertinnen toen en nu

Vertinnen toen en nu Maar niet alleen bij Porsche, ook bij alle andere merken werd dat vroeger op die manier gedaan. Tegenwoordig doen wij dat zogenaamde vertinnen, waar mijn vader een ongeevenaarde specialist in is, eigenlijk nog steeds op dezelfde wijze, maar dan véél nauwkeuriger, we zijn véél fi jner bezig met de naden. Als wij een achterscherm erin lassen dan zitten we al dichter bij de naad dan dat ze vroeger in de fabriek zaten. Toen was het zo van: erin lassen, lood erop, klaar en of er nou een halve centimeter of een centimeter lood op zat, dat maakte niet uit.

Maar niet alleen bij Porsche, ook bij alle andere merken werd dat vroeger op die manier gedaan. Tegenwoordig doen wij dat zogenaamde vertinnen, waar mijn vader een ongeevenaarde specialist in is, eigenlijk nog steeds op dezelfde wijze, maar dan véél nauwkeuriger, we zijn véél fi jner bezig met de naden. Als wij een achterscherm erin lassen dan zitten we al dichter bij de naad dan dat ze vroeger in de fabriek zaten. Toen was het zo van: erin lassen, lood erop, klaar en of er nou een halve centimeter of een centimeter lood op zat, dat maakte niet uit.  Dat wordt gecontroleerd? Ja, maar zelf doen we dat ook, omdat ik weet dat wanneer ik mijn grondverf en verf er op doe, er 2 millimeter bij komt. Op dat moment zit ik precies aan de maat die ik moet hebben en dat is puur een kwestie van ervaring. Mijn vader weet gewoon exact hoe ver hij ‘m aan mij af moet leveren, zodat we uiteindelijk op die 6 à 7 millimeter uitkomen. Hoe werkt dat vertinnen nou precies? Dat vertinnen doe je met een vlammetje. Allereerst moet je ervoor zorgen dat het plaatwerk goed wordt schoongemaakt. Dan komt er een speciale onderlaag op die voor een goede hechting moet zorgdragen. En dan is het eigenlijk heel simpel. We kopen bijna geen tin in, want dat wordt allemaal hergebruikt. Hoe doe je dat dan? We hebben een pannetje, dat zetten we op het vuur en als het dan vloeibaar wordt dan komt al het vuil boven drijven en dat schep je d’r uit en dan heb je 100% zuiver tin. Daar maken we dan zelf weer nieuwe tinstrookjes van, dat gieten we zelf in een malletje. Het is hier eigenlijk net een kleine Hoogovens. Z’n eigen tin gaat er dus gewoon weer op, zuinigheid met vlijt. Vervolgens hebben we speciale gladgeschuurde houten blokjes, waaraan het tin niet blijft vastplakken, die mijn vader in z’n hand kan vasthouden en daar wrijft en strijkt ‘ie dan mee met een vlammetje erbij, een beetje warm, een beetje koud. Je kunt je voorstellen dat als je het tin te warm hebt dat alles weer naar beneden komt en je weer helemaal opnieuw kunt beginnen.

Dat wordt gecontroleerd? Ja, maar zelf doen we dat ook, omdat ik weet dat wanneer ik mijn grondverf en verf er op doe, er 2 millimeter bij komt. Op dat moment zit ik precies aan de maat die ik moet hebben en dat is puur een kwestie van ervaring. Mijn vader weet gewoon exact hoe ver hij ‘m aan mij af moet leveren, zodat we uiteindelijk op die 6 à 7 millimeter uitkomen. Hoe werkt dat vertinnen nou precies? Dat vertinnen doe je met een vlammetje. Allereerst moet je ervoor zorgen dat het plaatwerk goed wordt schoongemaakt. Dan komt er een speciale onderlaag op die voor een goede hechting moet zorgdragen. En dan is het eigenlijk heel simpel. We kopen bijna geen tin in, want dat wordt allemaal hergebruikt. Hoe doe je dat dan? We hebben een pannetje, dat zetten we op het vuur en als het dan vloeibaar wordt dan komt al het vuil boven drijven en dat schep je d’r uit en dan heb je 100% zuiver tin. Daar maken we dan zelf weer nieuwe tinstrookjes van, dat gieten we zelf in een malletje. Het is hier eigenlijk net een kleine Hoogovens. Z’n eigen tin gaat er dus gewoon weer op, zuinigheid met vlijt. Vervolgens hebben we speciale gladgeschuurde houten blokjes, waaraan het tin niet blijft vastplakken, die mijn vader in z’n hand kan vasthouden en daar wrijft en strijkt ‘ie dan mee met een vlammetje erbij, een beetje warm, een beetje koud. Je kunt je voorstellen dat als je het tin te warm hebt dat alles weer naar beneden komt en je weer helemaal opnieuw kunt beginnen.  Om goed te kunnen hechten moet het wel een bepaalde temperatuur hebben, maar dat is bij mijn vader puur een kwestie van ervaring. Die doet dit al z’n hele leven lang en hij kan het als geen ander. Met dat tin kan m’n vader ‘m heel mooi strakstrijken. Dat is letterlijk en figuurlijk het geheim van de smid! Ja, dat is het trucje! Het vertinnen is een extra hulpmiddel om de auto mooi strak te krijgen, maar als het niet echt nodig is, dan gebruiken we het ook niet. En zo zijn vader en zoon Siemerink eigenlijk net zo bezig als Porsche in vroeger dagen, maar dan beter en met een mooier resultaat. Want de klassieke Porsches die bij Siemerink gerestaureerd worden, zijn mooier en strakker dan toen ze uit de fabriek kwamen! De volgende keer gaan we het met Michael hebben over het spuitwerk en met name ook over de originele lak van Glasurit. We hopen u begin juni het eindresultaat te kunnen laten zien (wordt vervolgd).

Om goed te kunnen hechten moet het wel een bepaalde temperatuur hebben, maar dat is bij mijn vader puur een kwestie van ervaring. Die doet dit al z’n hele leven lang en hij kan het als geen ander. Met dat tin kan m’n vader ‘m heel mooi strakstrijken. Dat is letterlijk en figuurlijk het geheim van de smid! Ja, dat is het trucje! Het vertinnen is een extra hulpmiddel om de auto mooi strak te krijgen, maar als het niet echt nodig is, dan gebruiken we het ook niet. En zo zijn vader en zoon Siemerink eigenlijk net zo bezig als Porsche in vroeger dagen, maar dan beter en met een mooier resultaat. Want de klassieke Porsches die bij Siemerink gerestaureerd worden, zijn mooier en strakker dan toen ze uit de fabriek kwamen! De volgende keer gaan we het met Michael hebben over het spuitwerk en met name ook over de originele lak van Glasurit. We hopen u begin juni het eindresultaat te kunnen laten zien (wordt vervolgd). Glasurit

Glasurit Om een voorbeeld te geven: het zink wat er bij het stralen opgebracht moest worden, is eerst getest bij Glasurit, nog voordat ik naar de straler toeging. Want als hij er het verkeerde goedje op doet, dan kan het helemaal mis gaan. Je moet je voorstellen dat alles aan die ene zinklaag moet komen te hangen. Alles wat ik er bovenop spuit moet op dat ene zinklaagje blijven hangen. Dat is dus allemaal gecontroleerd. We hebben met micrometers de diktes van al die lagen moeten bepalen. Want een materiaal mag maar zoveel diktes hebben. Te weinig is niet goed, maar teveel is ook niet goed. Allemaal een kwestie van minnen en plussen en daar moet je een beetje tussenin gaan zitten. Dat komt heel precies. Tegenwoordig doen we dat niet meer omdat we inmiddels zoveel ervaring hebben dat we precies weten hoeveel lagen, hoeveel diktes met hoeveel druk er moet worden aangebracht.

Om een voorbeeld te geven: het zink wat er bij het stralen opgebracht moest worden, is eerst getest bij Glasurit, nog voordat ik naar de straler toeging. Want als hij er het verkeerde goedje op doet, dan kan het helemaal mis gaan. Je moet je voorstellen dat alles aan die ene zinklaag moet komen te hangen. Alles wat ik er bovenop spuit moet op dat ene zinklaagje blijven hangen. Dat is dus allemaal gecontroleerd. We hebben met micrometers de diktes van al die lagen moeten bepalen. Want een materiaal mag maar zoveel diktes hebben. Te weinig is niet goed, maar teveel is ook niet goed. Allemaal een kwestie van minnen en plussen en daar moet je een beetje tussenin gaan zitten. Dat komt heel precies. Tegenwoordig doen we dat niet meer omdat we inmiddels zoveel ervaring hebben dat we precies weten hoeveel lagen, hoeveel diktes met hoeveel druk er moet worden aangebracht.  Ik kan het al bijna niet meer uitleggen, ik zie dat gewoon en ik zit er niet meer naast. Dat hebben we allemaal ingedekt en ik heb al die auto’s natuurlijk ook in onderhoud. Als zo’n auto tien jaar geleden door mij gespoten is en hij komt hier weer terug, dan bekijk ik ‘m ook altijd heel kritisch. En ik kan je zeggen dat ik nog nooit een door ons gerestaureerde auto opnieuw heb hoeven restaureren. Die auto’s zien er na 10 jaar nog net zo mooi uit als toen ze door ons gerestaureerd werden. Natuurlijk heb je wel eens dingetjes die opkomen, wat niet gelukt is, dat gebeurt gewoon. Je kunt niet overal bijkomen. Bijvoorbeeld de buitenschermen, daar zitten weer staaldraadjes in en dan kom je niet overal bij, je straalt alles wel, je gebruikt roestontvormer, maar het risico dat er iets kan terugkomen is altijd aanwezig. En dan kom je meteen bij het garantieverhaal en dat is dan ons probleem. Maar dat zijn kleine dingetjes. In negen van de tien gevallen komen mijn klanten ieder jaar terug voor onderhoud en wordt alles terdege gecontroleerd, dus daar zit nu zo’n controle op, dat zit wel goed.

Ik kan het al bijna niet meer uitleggen, ik zie dat gewoon en ik zit er niet meer naast. Dat hebben we allemaal ingedekt en ik heb al die auto’s natuurlijk ook in onderhoud. Als zo’n auto tien jaar geleden door mij gespoten is en hij komt hier weer terug, dan bekijk ik ‘m ook altijd heel kritisch. En ik kan je zeggen dat ik nog nooit een door ons gerestaureerde auto opnieuw heb hoeven restaureren. Die auto’s zien er na 10 jaar nog net zo mooi uit als toen ze door ons gerestaureerd werden. Natuurlijk heb je wel eens dingetjes die opkomen, wat niet gelukt is, dat gebeurt gewoon. Je kunt niet overal bijkomen. Bijvoorbeeld de buitenschermen, daar zitten weer staaldraadjes in en dan kom je niet overal bij, je straalt alles wel, je gebruikt roestontvormer, maar het risico dat er iets kan terugkomen is altijd aanwezig. En dan kom je meteen bij het garantieverhaal en dat is dan ons probleem. Maar dat zijn kleine dingetjes. In negen van de tien gevallen komen mijn klanten ieder jaar terug voor onderhoud en wordt alles terdege gecontroleerd, dus daar zit nu zo’n controle op, dat zit wel goed. Spuiten

Spuiten De laatste loodjes!

De laatste loodjes! Klaar? Is nu alles klaar? “Om eerlijk te zijn moeten er nog een paar dingen gebeuren, zoals: de speciale voorbumper. We hebben, na lang speurwerk, in Amerika nog een origineel, nieuw exemplaar gevonden, die is besteld en zal later nog worden gemonteerd, want de eigenaar wil ‘m vrijdag 20 juli komen ophalen om er in de zomer mee te kunnen rijden. Dan moeten de raamlijsten nog worden verchroomd. Kan ook later. En verder zit de in leer beklede lijst van de dashboardrand er nu nog niet op, maar die komt mijn schoonvader, de interieurbekleder, morgen brengen en monteren.

Klaar? Is nu alles klaar? “Om eerlijk te zijn moeten er nog een paar dingen gebeuren, zoals: de speciale voorbumper. We hebben, na lang speurwerk, in Amerika nog een origineel, nieuw exemplaar gevonden, die is besteld en zal later nog worden gemonteerd, want de eigenaar wil ‘m vrijdag 20 juli komen ophalen om er in de zomer mee te kunnen rijden. Dan moeten de raamlijsten nog worden verchroomd. Kan ook later. En verder zit de in leer beklede lijst van de dashboardrand er nu nog niet op, maar die komt mijn schoonvader, de interieurbekleder, morgen brengen en monteren. Goedgekeurd!

Goedgekeurd! Toen kon ‘ie eindelijk naar de RDW, waar ze ‘m uiteraard hebben goedgekeurd! De blauwe kentekenplaten (AM-37-19) zitten er nu dus ook op en daar was ik niet echt tevreden over, aangezien ze er een stempel in hadden gestanst, waardoor de mooiigheid er van af was. Jammer, maar dat is nou eenmaal mijn perfectionisme”.

Toen kon ‘ie eindelijk naar de RDW, waar ze ‘m uiteraard hebben goedgekeurd! De blauwe kentekenplaten (AM-37-19) zitten er nu dus ook op en daar was ik niet echt tevreden over, aangezien ze er een stempel in hadden gestanst, waardoor de mooiigheid er van af was. Jammer, maar dat is nou eenmaal mijn perfectionisme”. De soepele, lenige motor laat ons zelfs in de vierde versnelling met 30 km/u door de bocht heenkomen, ongekend, wat een souplesse! Remmen is zo’n eerste keer altijd even oppassen, want je moet een paar keer goed op het rempedaal stampen, waarna ze zich na verloop van tijd gaan ‘zetten’ en zich gaan gedragen zoals het betaamt. De versnellingspook is lang en voor de derde versnelling moet je over lange armen beschikken. Niettemin gaat alles ongehoord soepel voor een auto met een vijftig jaar oude motor. Natuurlijk is er het een en ander gereviseerd, waaronder de versnellingsbak, maar een Porsche-motor is volgens Mike eigenlijk niet kapot te krijgen. Super!

De soepele, lenige motor laat ons zelfs in de vierde versnelling met 30 km/u door de bocht heenkomen, ongekend, wat een souplesse! Remmen is zo’n eerste keer altijd even oppassen, want je moet een paar keer goed op het rempedaal stampen, waarna ze zich na verloop van tijd gaan ‘zetten’ en zich gaan gedragen zoals het betaamt. De versnellingspook is lang en voor de derde versnelling moet je over lange armen beschikken. Niettemin gaat alles ongehoord soepel voor een auto met een vijftig jaar oude motor. Natuurlijk is er het een en ander gereviseerd, waaronder de versnellingsbak, maar een Porsche-motor is volgens Mike eigenlijk niet kapot te krijgen. Super! Emotie

Emotie

Sharp like a blade!

Sharp like a blade! Vorm boven functie

Vorm boven functie Zo ook de lederen fauteuils die werkelijk in alle mogelijke standen elektrisch zijn in te stellen, waardoor een comfortabele zitpositie gemakkelijk te vinden is. Vooral het uitschuifbare stukje in de zitting zorgt ervoor dat je onderbenen heerlijk steun krijgen.

Zo ook de lederen fauteuils die werkelijk in alle mogelijke standen elektrisch zijn in te stellen, waardoor een comfortabele zitpositie gemakkelijk te vinden is. Vooral het uitschuifbare stukje in de zitting zorgt ervoor dat je onderbenen heerlijk steun krijgen.  Toch nog twee minpuntjes: het ene is de krappe ruimte voor het ingespen van je veiligheidsgordel, het andere is de krappe hoofdruimte achterin, maar dat heeft te maken met de sterk aflopende coupé-achtige daklijn. Hier heeft de vorm het met stip gewonnen van de functie. Maar open de kofferbak en er gaat nog iets anders open: je eigen mond. Wat een ruimte dames en heren, hier kun je bijna in gaan wonen! Langzamerhand ga je bij de Insignia bijna denken in het premiumsegment te zijn beland.

Toch nog twee minpuntjes: het ene is de krappe ruimte voor het ingespen van je veiligheidsgordel, het andere is de krappe hoofdruimte achterin, maar dat heeft te maken met de sterk aflopende coupé-achtige daklijn. Hier heeft de vorm het met stip gewonnen van de functie. Maar open de kofferbak en er gaat nog iets anders open: je eigen mond. Wat een ruimte dames en heren, hier kun je bijna in gaan wonen! Langzamerhand ga je bij de Insignia bijna denken in het premiumsegment te zijn beland.  Dit kenden we niet van Opel, wat een opmerkelijke luxe, het straalt je werkelijk van alle kanten tegemoet! Alle bedieningsorganen zitten op de juiste plekken. Vooral de van BMW afgekeken multifunctionele knop op de middenconsole blinkt uit in bedieningsgemak. Opel heeft qua ergonomie bakens verzet! De handgeschakelde zesversnellingsbak laat zich bedienen door een heerlijk in de hand liggend sportief pookje dat vraagt om beroering. Juist ja, we gaan maar eens de baan op, we gaan broezen.

Dit kenden we niet van Opel, wat een opmerkelijke luxe, het straalt je werkelijk van alle kanten tegemoet! Alle bedieningsorganen zitten op de juiste plekken. Vooral de van BMW afgekeken multifunctionele knop op de middenconsole blinkt uit in bedieningsgemak. Opel heeft qua ergonomie bakens verzet! De handgeschakelde zesversnellingsbak laat zich bedienen door een heerlijk in de hand liggend sportief pookje dat vraagt om beroering. Juist ja, we gaan maar eens de baan op, we gaan broezen. Rij- en weggedrag

Rij- en weggedrag Conclusie

Conclusie